TOPOCROM® easyeject pour les matrices et les poinçons

L'utilisation de matrices et de poinçons revêtus de TOPOCROM® dans la technologie du moulage par injection du plastique a fait ses preuves pendant des nombreuses années et s'est avérée efficace. Par rapport à des surfaces revêtues ou structurées différemment, TOPOCROM® permet d'obtenir des résultats nettement supérieurs à divers égards.

Avantages concernant l'outil

- Un meilleur démoulage

- Temps de cycle jusqu'à 30 % plus rapides

- Moins d'agents de démoulage requis ou pas du tout

- Moins de pression et d'efforts lors du démoulage

- Meilleure répartition de la chaleur sur la surface de l'outil

- Haute résistance à l'usure et à la corrosion

Avantages concernant la pièce en plastique

- Meilleure répartition de la chaleur sur la pièce en plastique

- Surfaces lisses ou structurées possibles

Reconditionnement rentable après l'usure des outils

Si le matériau de base n'est pas endommagé mécaniquement, il peut être recouvert à nouveau après le décapage chemique sans traitement intermédiaire.

Un large éventail de matériaux

Comme la température maximale de revêtement dans le réacteur TOPOCROM® est inférieure à 70° Celsius, une large gamme de matériaux d'outillage peut être utilisée.

Amélioration des propriétés d'écoulement lors de l'extrusion

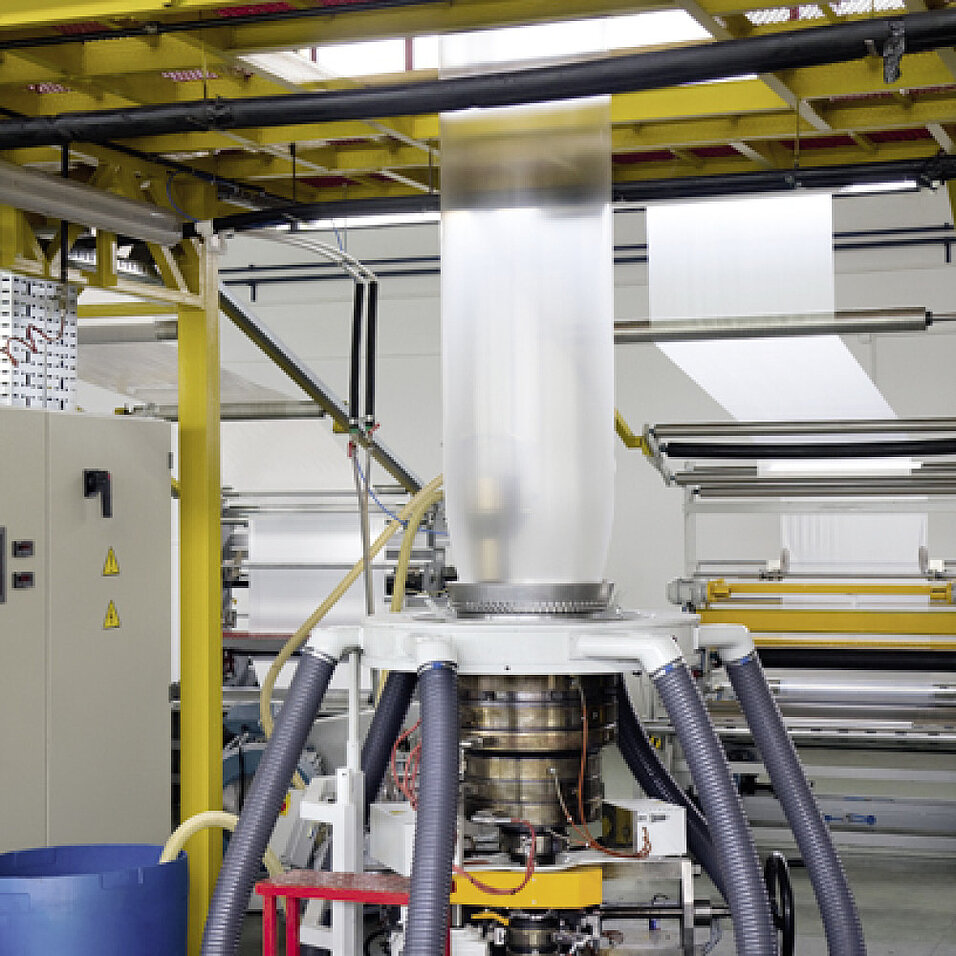

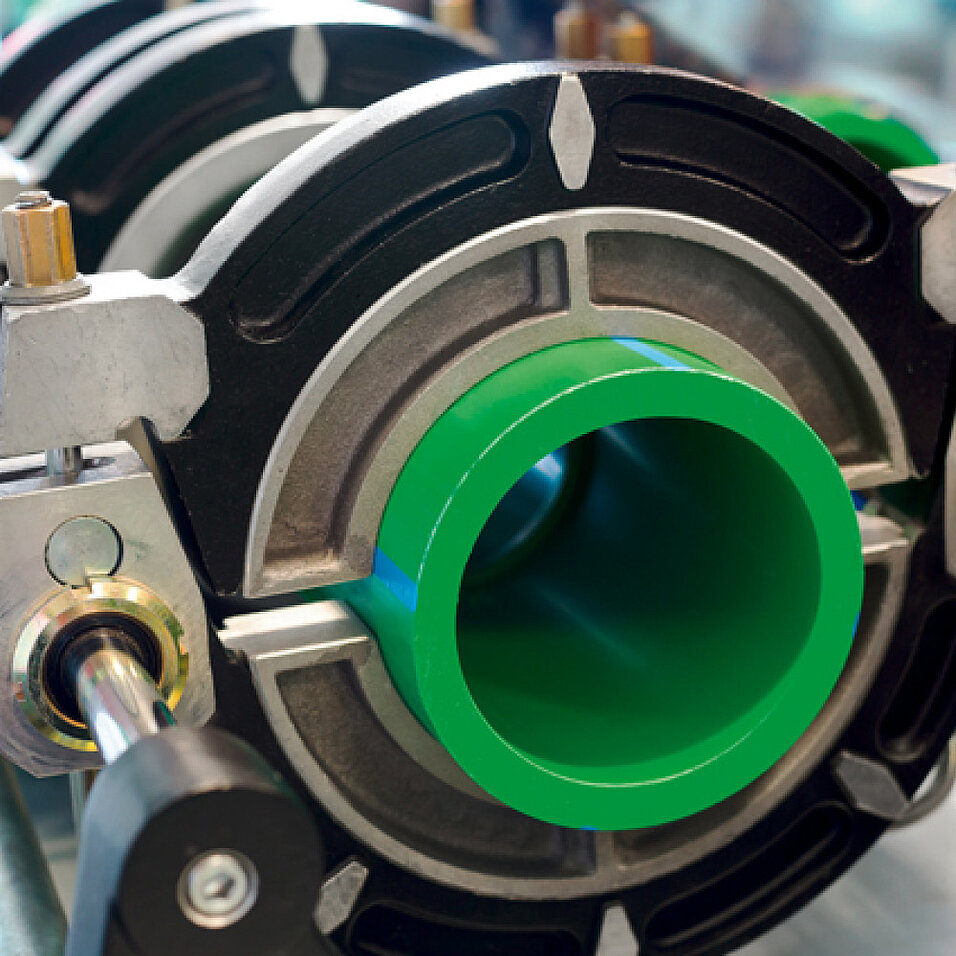

Dans l'industrie du plastique, les extrudeuses sont utilisées pour fabriquer en continu des produits semi-finis (par exemple des films, des tuyaux ou des profilés) en plastique. Dans ce processus, le granulat est transporté comme matière première, plastifié et la masse fondue est ensuite homogénéisée.

Lors de la fusion, on utilise principalement le frottement interne (dissipation) du matériau. Le principe de transport permet de surmonter la contre-pression de l’outil d'extrusion et de former la masse fondue. Le produit semi-fini est ensuite calibré, refroidi et métré. A travers le revêtement TOPOCROM® easyeject des moules à injection pour matière plastique et caoutchouc, des majeurs avantages de production deviennent possibles : meilleure démoulage, temps de cycle plus rapides, moins d'agent de démoulage, moins d'usure.

La structure spéciale de la surface et la capacité à transporter des lubrifiants ou des agents de démoulage sont les raisons de ces excellentes propriétés.

Le revêtement easyeject de TOPOCROM® contribue à l'optimisation des coûts grâce à une utilisation réduite des matières premières et d’énergie. Il permet de changer de produit plus fréquemment avec des lots de taille décroissante. Moins de rebuts sont produits lors des changements de matériaux. Enfin, les processus de changement de produit sont optimisés.

Des recherches menées à l'Institut d'ingénierie des produits (IPE) de l'Université de Duisburg ont montré que les outils d'extrusion revêtus de TOPOCROM® basés sur le principe easyeject présentent des avantages clairement mesurables par rapport à d'autres surfaces. Ce qui a été étudié ce sont les propriétés de changement de produit pour l'extrusion à vis unique. Entre autres, une influence significative des propriétés tribologiques sur le comportement de changement a été détectée.

Pendant le processus de revêtement, les propriétés de la couche structurelle peuvent être définies avec précision (rugosité, mouillabilité, structures ouvertes ou fermées, valeurs Rz). L'utilisation de TOPOCROM® easyeject présente les avantages suivants:

- Éviter les dépôts

- Réduction significative de l'abrasion

- Amélioration des propriétés d'écoulement

- Une durée de vie plus longue